使用再生胶生产橡胶制品既可以保证产品质量、又能够降低生产成本;随着再生胶生产工艺技术的不断进步,摩胎内胎厂家再生胶在橡胶制品行业的应用也不再局限于中低档橡胶制品,在食品、医药、饮用水、橡胶玩具等涉及人体健康的领域也有应用,经验丰富摩胎内胎厂家这些领域对橡胶制品的卫生性要求特别高,那么又该如何保证这些再生胶制品的卫生性呢?1.注意再生胶产品环保性:目前市面上的环保再生胶通常指通过欧盟ROHS环保指令认证和SGS质量环保认证体系的再生胶产品,对铅、汞、镉、六价铬、多溴联苯和多溴联苯醚六项物质含量有严格要求。通过相关环保检测的再生胶无污染、无放射、无渗透、不含有损健康的有害物质,是保证再生胶制品卫生性的基础。目前环保乳胶再生胶、环保异戊二烯再生胶可以用在橡胶玩具、橡胶鞋底等制品生产中,替代天然胶降低成本;环保轮胎再生胶可以生产室内橡胶地板,环保无味三元乙丙再生胶可以生产橡胶护套等等。

在橡胶制品的生产过程中利用压延机或压出机预先制成形状各式各样、尺寸各不相同的工艺过程?称之为成型。经验丰富摩胎内胎厂家成型的方法有1.压延成型:适用于制造简单的片状、板状制品。它是将混炼胶通过压延机压制成一定形状、一定尺寸的胶片的方法叫压延成型。有些橡胶制品?如轮胎、胶布、经验丰富摩胎内胎胶管等所用纺织纤维材料必须涂上一层薄胶在纤维上涂胶也叫贴胶或擦胶??涂胶工序一般也在压延机上完成。纤维材料在压延前需要进行烘干和浸胶烘干的目的是为了减少纤维材料的含水量以免水分蒸发起泡?和提高纤维材料的温度以保证压延工艺的质量。浸胶是挂胶前的必要工序目的是为了提高纤维材料与胶料的结合性能。2.压出成型:用于较为复杂的橡胶制品?象轮胎胎面、胶管、金属丝表面覆胶需要用压出成型的方法制造。它是把具有一定塑性的混炼胶放入到挤压机的料斗内在螺杆的挤压下通过各种各样的口型也叫样板进行连续造型的一种方法。压出之前胶料必须进行预热使胶料柔软、易于挤出从而得到表面光滑、尺寸准确的橡胶制品。3.模压成型:也可以用模压方法来制造某些形状复杂如皮碗、密封圈的橡胶制品?借助成型的阴、阳模具将胶料放置在模具中加热成型。

很多配合剂本身含有砂石、木屑等有机杂质,这些杂质直接影响再生胶胶料加工工艺(尤其是挤出型橡胶制品的挤出工艺),导致混炼胶机械强度低、质量不合格。橡胶制品厂家需要根据配合剂的细度需求去除内部的大颗粒以及这些有机机械杂质,经验丰富广州摩胎内胎厂家常用筛选设备有圆鼓式筛选机、螺旋式筛选机。使用再生胶生产橡胶制品将有可能出现问题的配合剂进行处理是保证再生胶制品正常生产、摩胎内胎厂家再生胶制品质量必须进行的工序,再生胶制品厂家需要根据需求选择最合适的再生胶配合剂处理方式。

低温条件下存放的再生胶比高温下存放的再生胶的硬度高、拉伸强度小、扯断伸长率略低,经验丰富广州摩胎内胎厂家同时配合剂在胶料中的溶解度也偏小,因此为了改善再生胶质量,可以通过以下措施提高冬季再生胶制品的综合性能:a.适当增加再生胶制品配方中的液体软化剂如油脂的用量,提高胶料可塑性与流动性,改善胶料加工性能;b.适当减少配方中增硬配合剂的用量,经验丰富摩胎内胎厂家比如补强性炭黑、补强白炭黑;c.适当增加硫化剂、促进剂用量,由于冬季温度低,造成再生胶制品硫化速度变慢,为了维持正常的生产效率,在不影响再生胶制品性能的前提下适当增加硫化剂、促进剂用量,提高再生胶制品硫化速度。

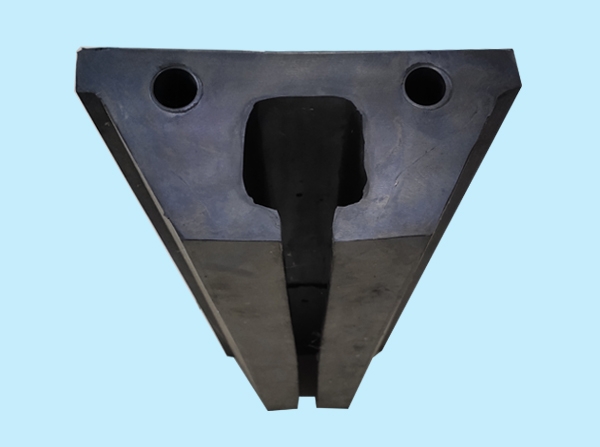

(1)合理设计模具,不同种类的再生胶模压制品所用模具不同,不同材质的模具耐腐蚀性能不同,在设计模具时根据原胶、再生胶、配合剂的性能合理设计模具。模具一定要易于脱模,结构简单易于操作,根据再生胶制品形状、厚度、经验丰富摩胎内胎厂家脱模斜度合理设计。(2)再生胶制品配方要合理设计,硫化工艺是再生胶制品的主要工艺,硫化体系设计不合理,容易造成粘模,摩胎内胎厂家欠硫或局部焦烧都会造成脱模困难,因此要合理设计硫化体系,在设计硫化体系时根据再生胶的反应温度合理设置硫化参数。(3)增加脱模剂,脱模剂分为内脱模剂和外脱模剂,在设计配方时可适当增加内脱模剂,以便制品脱模方便;在模具内层均匀涂抹外脱模剂,使制品顺利从模具上分离开。(4)定期保养模具,模具变形、松动、不光滑、有积垢,都会影响脱模,要定期清洗、检查模具。常用的清洗方法有化学清洗、机械除垢、超声除垢、模具电镀。使用再生胶生产橡胶制品时,橡胶制品厂家根据胶料的收缩性能、生产工艺,合理设计再生胶制品配方、模具结构。模具污染以后要及时清洗,定期检查保养模具。

橡胶制品配方设计过程中,通常遵循以下基本原则:保证混炼胶满足指定的技术性能;橡胶制品加工过程中加工工艺简单、生产效率高;橡胶原料、橡胶制品配合剂容易得到,避免发生断货现象影响橡胶制品正常生产;能耗少、省工省电;经验丰富广州摩胎内胎厂家环保橡胶制品、无味橡胶制品必须满足相关要求,生产过程符合环保及卫生标准。使用再生胶生产橡胶制品的时候,一般有两个选择:摩胎内胎厂家在不降低橡胶制品质量的前提下降低胶料成本;在不提高橡胶制品成本的情况下提高橡胶制品质量;通常橡胶制品厂家使用再生胶都是为了降低原料成本,也就是争取在不降低橡胶制品质量的前提下降低胶料成本。